|

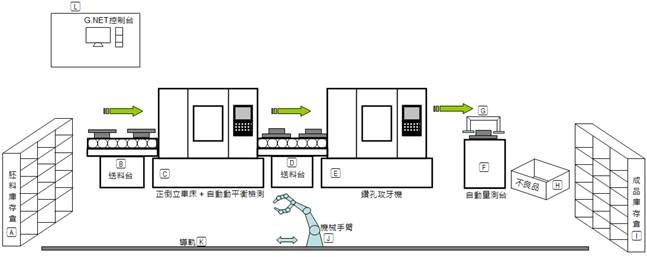

系統架構圖示意:

系統架構功能簡述:

A.胚料庫存倉:待加工之胚料放置處。倉儲位置可依少量多樣的製造需求放

置不同的物料,其儲位記憶以及取放皆依G.NET的運算分派以及機械手臂

來完成,可以隨時記憶位置且無需特定。

B.送料台:將未加工的胚料工件運送至正倒立車床內加工。

C.正倒立車床+自動動平衡檢測:正倒立車床負責切削加工並翻轉;自動動

平衡檢測負責做切削加工完成之後的動平衡分析,並將不平衡的位置進行去

重銑削的計算,再經由正倒立車床的銑削功能進行去重銑削,直至達到動平

衡需求規格內。

D.送料台:將自正倒立車床中完成切削與動平衡檢測之工件運送至鑽孔攻牙

機內加工。

E.鑽孔攻牙機:負責煞車盤的多角度鑽孔與攻牙。

F.自動量測台:將完成品做量測前的定位控制,以及控制渦電流檢測機構

的移動。

G.渦電流檢測裝置:係利用自行研發的渦電流位移計進行成品工件的

尺寸量測。

H.不良品區:完成之不合格品放置處。

I.成品庫存倉:完成之合格品放置處。倉儲位置可結合G.NET的運算結果

指定機械手臂依照儲位放置,可以隨時記憶位置且無需特定。

J.機械手臂:負責將物料從胚料庫存倉送至送料台、自車床送至不良品區、

自鑽孔攻牙機送至自動量測台以及將完成的物料由自動量測台送至不良品

區或成品庫存倉。手臂上方加載CCD鏡頭,於取料前辨識物料編號並記錄

製造過程及傳回G.NET控制台以建立生產履歷。

K.導軌:提供機械手臂於進料與出料兩端間的左右往返的移動需求。

L. G.NET控制台:負責將機械手、機床定義好的動作進行排程、設定,

以及分析產能效率、機器診斷信號分析與工令需求與安排等工作。

|